微组装技术是综合应用高密度互连基板技术、多芯片组件技术、系统/子系统组装技术、3D组装技术等关键工艺技术,把构成电子电路的各种微型元器件(集成电路芯片和片式元器件)组装起来,形成3D结构的高密度、高性能、高可靠、微小型和模块化电路产品的先进电子装联技术。微组装技术(MPT)是在SMT和混合集成技术基础上发展起来的新一代电子组装和互连技术,即以多芯片组件(MCM)和3D组装技术为代表的新一代微组装技术,是电子整机实现模块化、智能化、复合化、高频率和在有限空间内实现组装功能高度综合集成的根本途径。

一、微组装技术的特征微组装技术是第五代电子组装和互连技术,是混合微电子技术发展到高级阶段的产物,其工艺技术基础是混合电路工艺。它有别于传统的混合集成电路,其特征如下。①电路功能:不再是功能单一的电路,而是复杂的混合集成多功能微电子组件,具有部件、子系统甚至系统级功能。②结构特征:采用高密度多层布线基板,微焊、键合和组装有高集成度裸芯片IC及其他微型元器件构成的高密度微电子组件。③集成规模:属于混合大规模集成电路或混合甚大规模集成电路(HLSI、HVLSI)范畴。多芯片组件(MCM)是一种典型的微组装技术,也是一种典型的高级混合集成电路技术。④组装密度每提高10%,电路模块的体积可减少40%~50%,质量减少20%~30%。微组装技术对减小微波组件的体积和质量,满足现代电子武器装备小型化、轻量化、数字化、低功耗的要求具有重要的意义。

微组装技术是实现电子装备小型化、轻量化、高密度3D互连结构、宽工作频带、高工作频率和高可靠性等目标的重要技术途径。

二、微组装技术的定义及关键点1.微组装技术的基本概念以微电子技术、高密度组装技术和微焊接技术为基础的综合性组装工艺技术,即在多层布线基板上,按照电原理图,将微电子元器件及微型元器件组装起来,形成高密度和高可靠3D结构的微电子产品组件、部件、子系统的综合性高技术。GB 50877对微组装的定义:“在高密度多层互连基板上,采用表面贴装和互连工艺,将构成电子电路的集成电路芯片、片式元器件及各种微型元器件组装起来,并封装在同一外壳内,形成高密度、高速度、高可靠性的3D立体结构的高级微电子组件。”微组装涉及集成电路技术、固态技术、厚薄膜技术、微电路技术、互连与微焊接技术、热控制技术、高密度组装技术、测试技术、可靠性技术和计算机辅助工程等领域,是一门电路、结构、工艺、材料、元器件等紧密结合的综合性技术。GB 50877指出:微组装主要生产工艺包括芯片和基片的贴装工艺、互连工艺、封装工艺;辅助工艺包括真空焙烤工艺、清洗工艺、涂敷工艺、测试工艺等。2.微组装技术的关键点(1)高密度多层互连电路基板的设计和制造技术高密度多层互连电路基板的设计和制造技术包括厚薄膜混合集成电路设计和制造工艺。集成电路分为厚膜电路、薄膜电路和半导体集成电路。厚膜电路与薄膜电路的区别有两点:一是膜厚的区别,厚膜电路的膜厚一般大于10μm,薄膜的膜厚大多数小于1μm;二是制造工艺的区别,厚膜电路一般在氧化铝陶瓷上采用丝网印刷工艺;薄膜电路采用的是真空蒸发、磁控溅射等工艺方法。(2)微组装基本工艺微组装基本工艺包括环氧贴装、回流焊、共晶焊、引线键合、倒装焊、钎焊、平行缝焊、激光焊、清洗、涂敷和真空烘焙等。这里的回流焊、共晶焊、倒装焊、钎焊、平行缝焊、激光焊都是微焊接。(3)高密度组装技术以线绑定(Wire Bonding)、倒装芯片(Flip Chip)等裸芯片组装为基础的一级组装工艺技术,包括一级封装SIP,一级、二级混合组装的MCM工艺技术,不包括半导体裸芯片制造工艺(0级)和纯SMT/THT为基础的二级组装工艺技术。3.微组装与常规电子组装的主要区别常规电子组装是以一般电子元器件及普通印制电路板为基础的组装技术。微组装则是以芯片(载体、载带、小型封装元器件等)和高密度多层基板(陶瓷基板、表面安装的细线印制电路板、被釉钢基板等)及微焊接为基础的综合性组装技术。微组装组件的组成形式可分为载体型微组装组件和多芯片组件(MCM)两种。

三、微组装技术应用标准现状1.国内微组装技术电路标准微组装技术在国内属于20世纪90年代到21世纪初期军用电子装备的先进制造技术,是研究和应用的热点和关注的焦点。近10年微组装技术的发展很快,尤其是十大军工集团的一些重点研究所都相续投入巨额资金开展微组装技术研究。已有的标准如下。●GJB 128A—1997《半导体分立元器件试验方法》。●SJ 2068—1998《微电路模块总规范》。●GJB 548B—2005《微电子元器件试验方法和程序》。●GJB 597B—2012《半导体集成电路通用规范》。●GJB 2438A—2002《混合集成电路通用规范》。●GJB 2440A—2006《混合集成电路外壳通用规范》。2.国际微组装技术电路标准关于微组装技术的电路设计可以参考以下标准。●IPC-D-859《厚膜多层混合电路设计标准》。●IPC-HM-860《多层混合电路规范》。●IPC-MC-790《多芯片组件技术应用导则》。●IPC-SM-784《芯片直装技术实施导则》。

●IPC-6015《有机多芯片模块(MCM-L)安装及互连结构的鉴定与性能规范》。

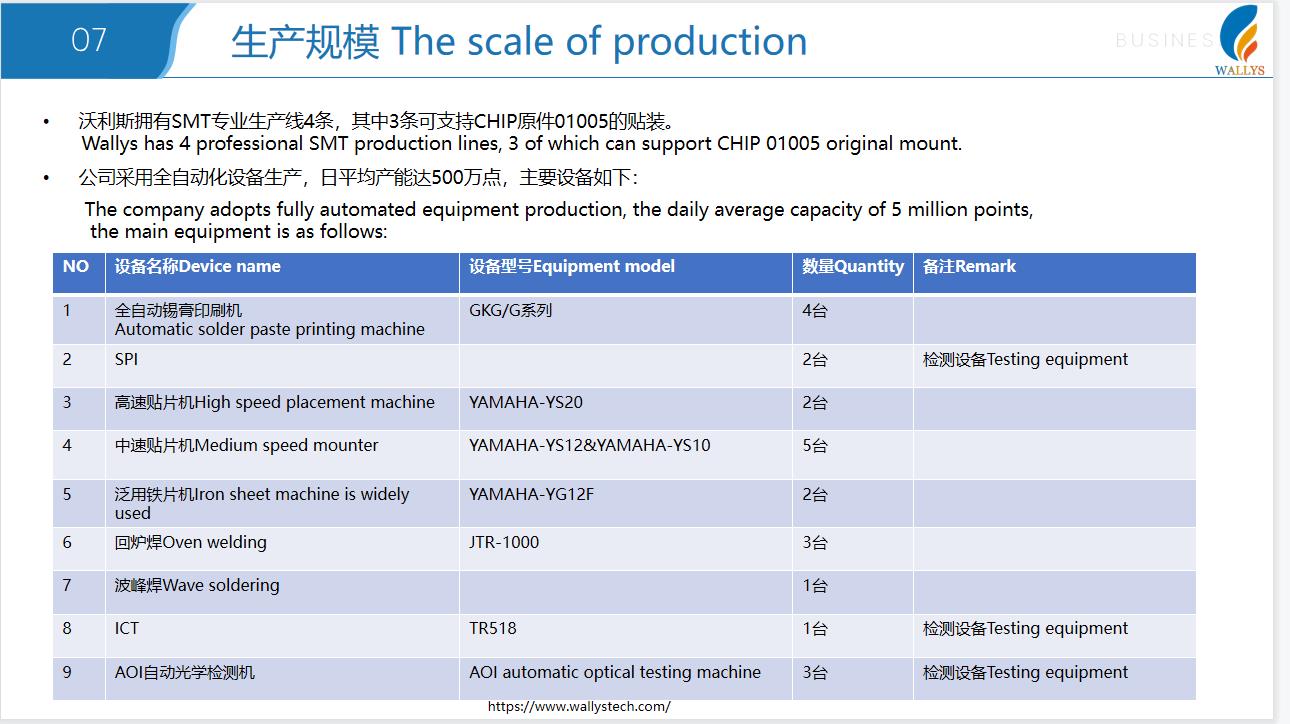

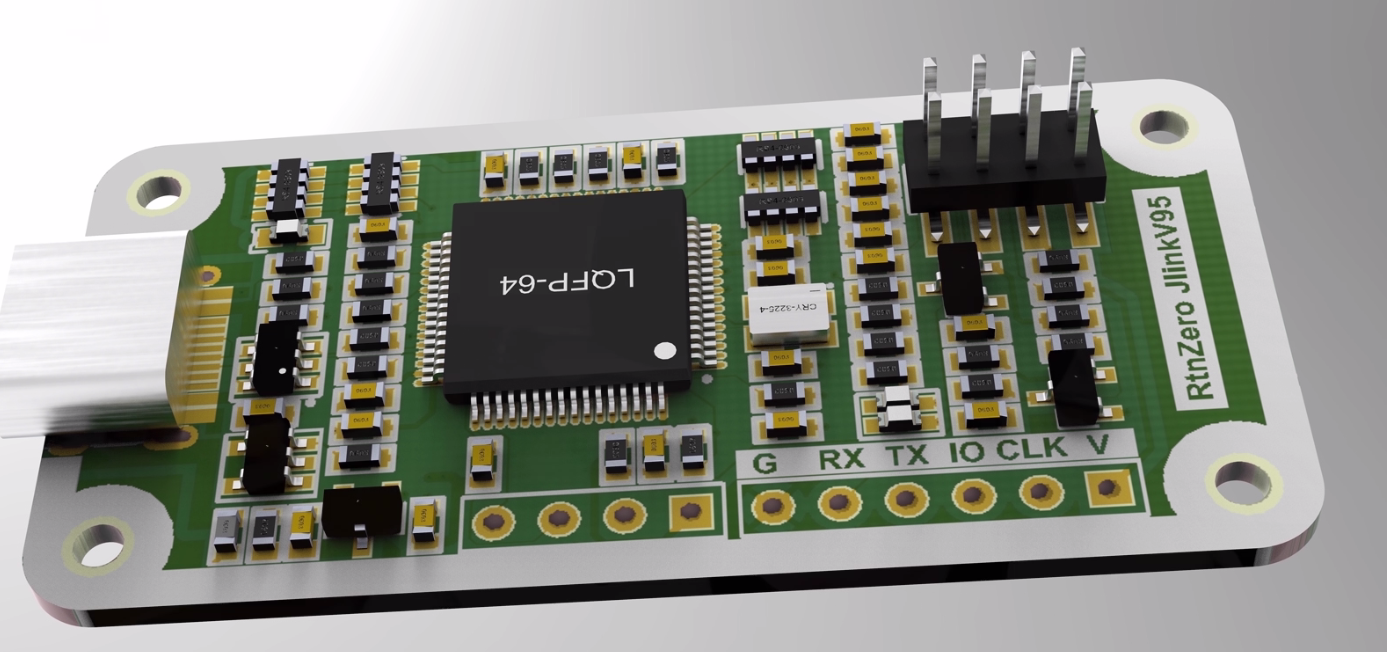

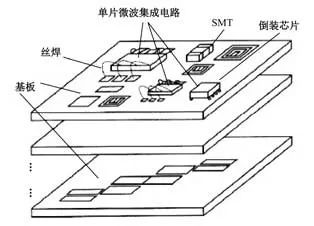

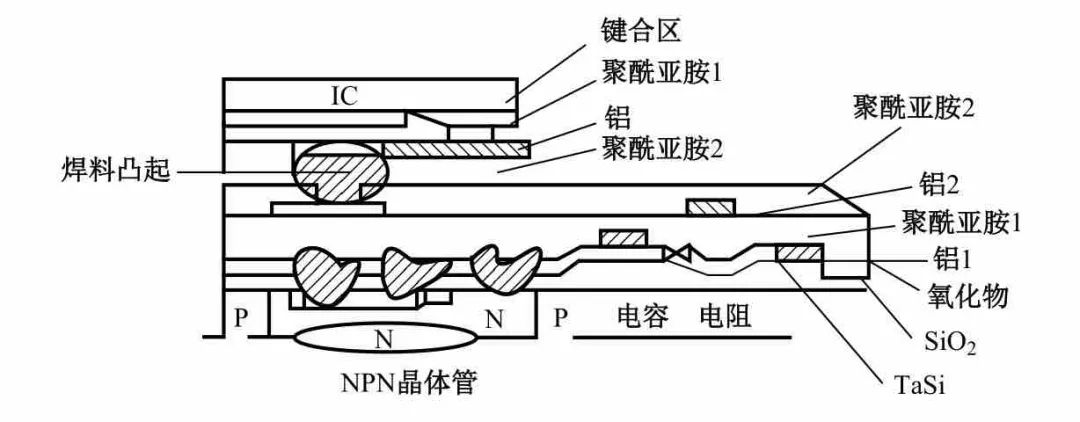

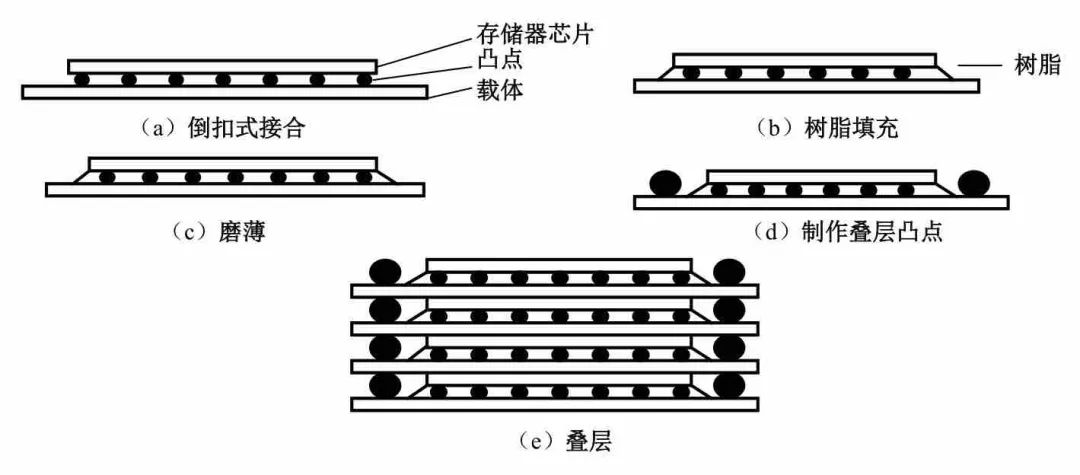

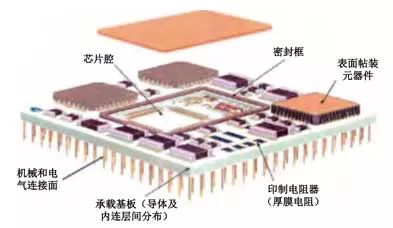

四、微组装结构1.多芯片组件(MCM)多芯片组件技术是实现板级电路1.5级电子组装的模式之一,如图1所示,多芯片组件通过芯片键合技术、丝焊技术和SMT技术把集成电路和SMD/SMC焊接到高密度多层互连电路基板上去,构成多芯片组件,是系统级封装(SOP)技术的组成之一。 图1 典型的多芯片组件2.芯片级3D组装技术如图2至图6所示,芯片级立体组装技术是把2D平面电路(包括裸芯片、单片、MCM、WSL、大圆片模集成片等)在垂直方向叠装起来,利用平面电路的底面或侧面在垂直方向进行互连,形成埋置型、有源基板型和叠层型3D-MCM等高密度3D立体组装电路。

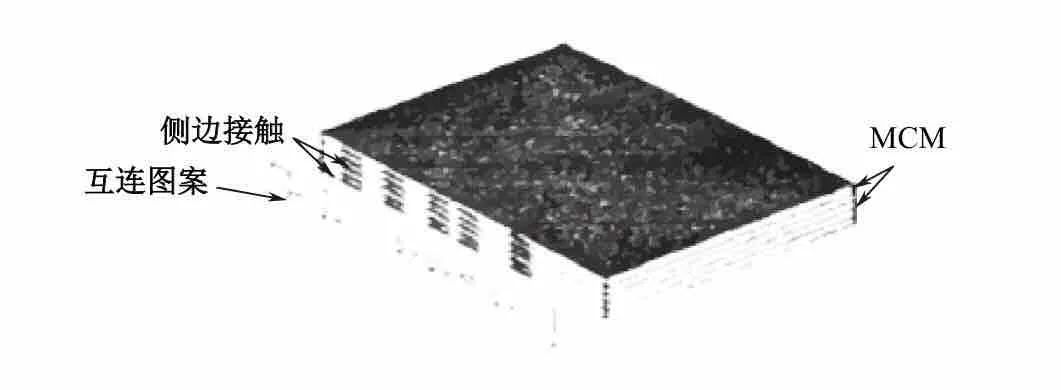

图1 典型的多芯片组件2.芯片级3D组装技术如图2至图6所示,芯片级立体组装技术是把2D平面电路(包括裸芯片、单片、MCM、WSL、大圆片模集成片等)在垂直方向叠装起来,利用平面电路的底面或侧面在垂直方向进行互连,形成埋置型、有源基板型和叠层型3D-MCM等高密度3D立体组装电路。 图2 侧面互连

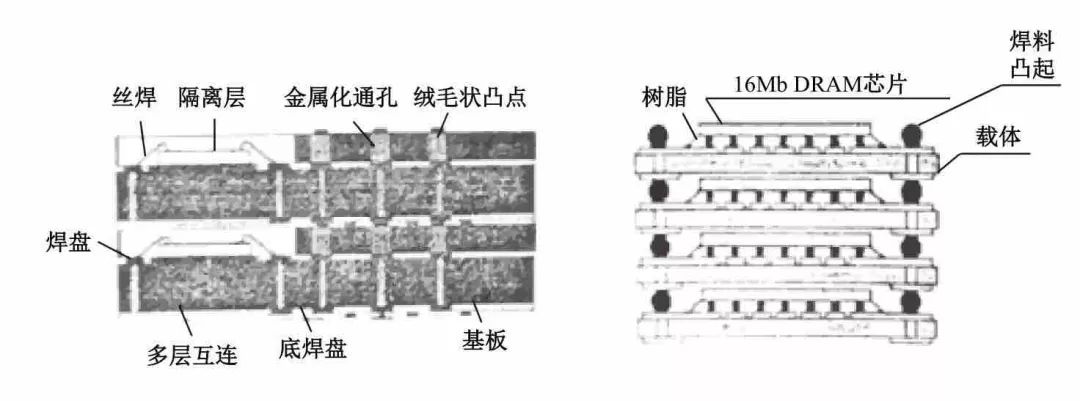

图2 侧面互连 图3 面阵互连

图3 面阵互连 图4 埋置型3D-MCM

图4 埋置型3D-MCM 图5 有源基板型3D-MCM

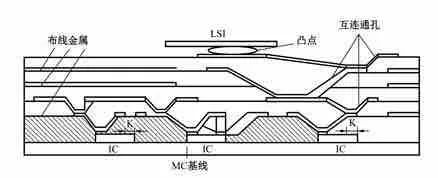

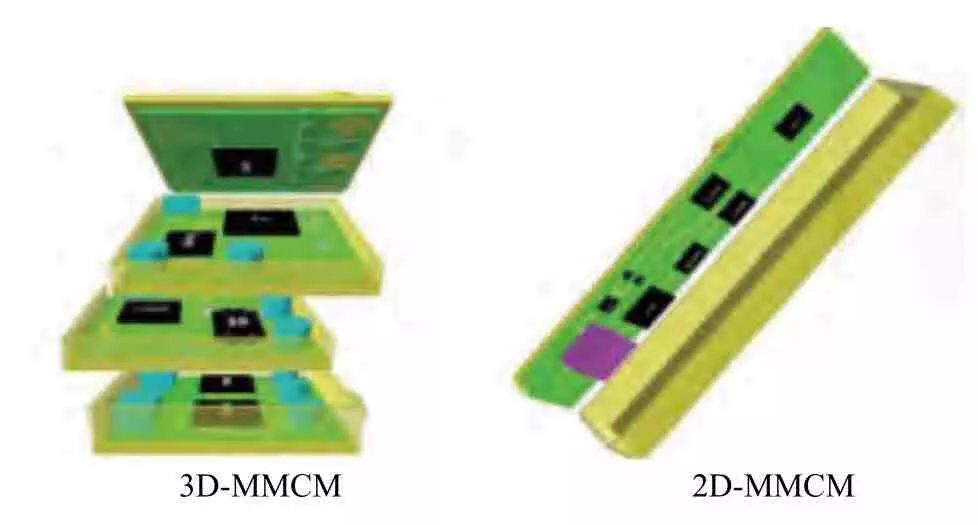

图5 有源基板型3D-MCM 图6 叠层型3D-MCM3.微波多芯片组件(MMCM)技术MMCM技术是在HMIC技术基础上发展起来的新一代微波电路封装和互连技术,它是在采用多层微波电路互连基板的基础上,将多个MMIC芯片、专用集成电路(ASIC)芯片和其他元器件高密度组装在微波电路互连基板上,形成高密度、高可靠和多功能的微波电路组件。由于采用了高密度互连基板和裸芯片组装,有利于实现组件或子系统的高集成化、高频和高速化,以及实现电子组装的高密度、小型化和轻量化。在传统的MMCM中,采用金丝键合来实现MMIC、集总式电阻和电容等元器件与基板上的微波传输线的互连,以及微波传输线之间或与RF接地面的互连。金丝键合互连的微波特性是影响MMCM 电气性能的一个主要因素,其焊丝长度、拱高和跨距、焊点位置、金丝根数和键合一致性及重复性等参数均对微波传输具有很大影响。目前新一代MMCM技术大量采用MMIC芯片倒装焊接技术。与常规的引线键合(WB)互连技术相比,倒装芯片焊接(FCB)技术利用凸点直接与微波电路基板焊接。倒装芯片焊接具有如下优点。①互连线短,互连产生的杂散电容、互连电阻及互连电感均比WB 小得多,更利于高频高速电子产品的应用。②芯片安装所占基板面积小,安装密度高。③芯片安装与互连同时完成,简化了安装工艺。4.微波组件3D组装技术如图7所示,3D组装技术是把多块2D-MMCM在垂直方向(Z方向)叠装起来,利用垂直互连技术实现微波和直流信号的互连,从而实现完整的电路功能,构成3D-MMCM。它进一步提高组装密度、缩小体积、减轻质量。

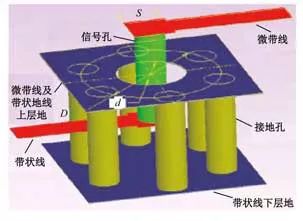

图6 叠层型3D-MCM3.微波多芯片组件(MMCM)技术MMCM技术是在HMIC技术基础上发展起来的新一代微波电路封装和互连技术,它是在采用多层微波电路互连基板的基础上,将多个MMIC芯片、专用集成电路(ASIC)芯片和其他元器件高密度组装在微波电路互连基板上,形成高密度、高可靠和多功能的微波电路组件。由于采用了高密度互连基板和裸芯片组装,有利于实现组件或子系统的高集成化、高频和高速化,以及实现电子组装的高密度、小型化和轻量化。在传统的MMCM中,采用金丝键合来实现MMIC、集总式电阻和电容等元器件与基板上的微波传输线的互连,以及微波传输线之间或与RF接地面的互连。金丝键合互连的微波特性是影响MMCM 电气性能的一个主要因素,其焊丝长度、拱高和跨距、焊点位置、金丝根数和键合一致性及重复性等参数均对微波传输具有很大影响。目前新一代MMCM技术大量采用MMIC芯片倒装焊接技术。与常规的引线键合(WB)互连技术相比,倒装芯片焊接(FCB)技术利用凸点直接与微波电路基板焊接。倒装芯片焊接具有如下优点。①互连线短,互连产生的杂散电容、互连电阻及互连电感均比WB 小得多,更利于高频高速电子产品的应用。②芯片安装所占基板面积小,安装密度高。③芯片安装与互连同时完成,简化了安装工艺。4.微波组件3D组装技术如图7所示,3D组装技术是把多块2D-MMCM在垂直方向(Z方向)叠装起来,利用垂直互连技术实现微波和直流信号的互连,从而实现完整的电路功能,构成3D-MMCM。它进一步提高组装密度、缩小体积、减轻质量。 图7 微波组件3D组装(1)微波组件的3D组装技术的特点微波组件的3D组装技术具有如下特点。①采用3D微波多层LTCC 基板技术,埋入阻容等无源元器件、微波传输线、逻辑控制线和电源线,混合设计在同一个LTCC 3D微波传输结构中。②充分利用层间耦合形成特有的电路元器件,实现所需的功能,因此在电路形式上有很大的灵活性。③采用垂直微波互连技术,减小了微波电路的平面面积,元器件面积与电路基板面积之比可大于1。④采用垂直微波互连技术缩短了微波元器件之间的互连长度,减小了寄生效应,提高了电性能。(2)3D微波LTCC多层互连基板技术3D微波LTCC互连基板表面传输线一般采用微带线(MS),中间层采用带状线(SL),其3D互连结构为中间地层,既是微带线地层,也是带状线上层地,带状线下层地为背面地,如图8所示。3D微波LTCC多层互连基板技术采用3D电磁场仿真软件HFSS连接微带线与带状线的RF孔穿过中间层地时,中间地层需开孔,其直径为d。在RF孔周围设置接地孔,连接中间层微带地线(即带状线上层地)与带状线下层地,可有效抑制辐射损耗,接地孔与RF孔中心距为D。传输线与RF孔相连处是宽度为S的正方形盘,比传输线宽度略宽,以补偿RF通孔带来的电感效应,如图9所示。

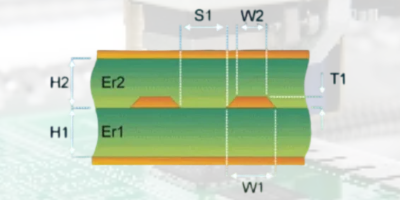

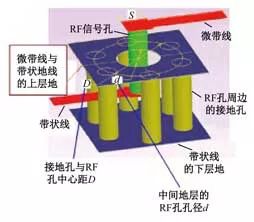

图7 微波组件3D组装(1)微波组件的3D组装技术的特点微波组件的3D组装技术具有如下特点。①采用3D微波多层LTCC 基板技术,埋入阻容等无源元器件、微波传输线、逻辑控制线和电源线,混合设计在同一个LTCC 3D微波传输结构中。②充分利用层间耦合形成特有的电路元器件,实现所需的功能,因此在电路形式上有很大的灵活性。③采用垂直微波互连技术,减小了微波电路的平面面积,元器件面积与电路基板面积之比可大于1。④采用垂直微波互连技术缩短了微波元器件之间的互连长度,减小了寄生效应,提高了电性能。(2)3D微波LTCC多层互连基板技术3D微波LTCC互连基板表面传输线一般采用微带线(MS),中间层采用带状线(SL),其3D互连结构为中间地层,既是微带线地层,也是带状线上层地,带状线下层地为背面地,如图8所示。3D微波LTCC多层互连基板技术采用3D电磁场仿真软件HFSS连接微带线与带状线的RF孔穿过中间层地时,中间地层需开孔,其直径为d。在RF孔周围设置接地孔,连接中间层微带地线(即带状线上层地)与带状线下层地,可有效抑制辐射损耗,接地孔与RF孔中心距为D。传输线与RF孔相连处是宽度为S的正方形盘,比传输线宽度略宽,以补偿RF通孔带来的电感效应,如图9所示。 图8 MS-SL 3D互连结构示意图

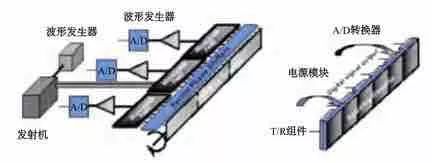

图8 MS-SL 3D互连结构示意图 图9 3D微波LTCC多层互连基板(3)2D微波多芯片组件之间的3D垂直微波互连技术2D微波多芯片组件之间的3D垂直微波互连技术既要实现2D微波多芯片组件之间在垂直方向的高微波性能互连,又要满足小型化、轻量化和高密度要求。传统的垂直焊接互连方式要求的连接间距很大,而且不易安装和拆卸,不能满足高密度微波组件立体组装的要求。新型连接器内导体为镀金钨丝,有一定的弹性,将其装入支撑介质,与上、下层基板压紧固定,接触电阻仅为1mΩ,是实现多块微波多芯片组件基板上的导体高密度和高质量互连的有效方法。这种连接器不仅是优良的微波连接器,而且是大电流的直流连接器。采用这一方式实现了2D微波多芯片组件之间的无焊接垂直互连。通过3D电磁场仿真设计软件HFSS建立模型、仿真并优化结构参数,获得了良好的电气性能。5.微波组件系统级组装(SIP)技术微波组件系统级组装(System-In-a-Package,SIP)技术是在一块多功能电路基板(壳体)上集成包含微波电路、低频控制电路、数字电路和电源等的系统组装技术。SIP技术在组装中大量采用系统/ 子系统级多芯片组装等新技术,使微波组件向着具有完整的系统或子系统功能、小型化、高密度、宽工作频带、高速度、较少的外互连线等方向发展。一个完整的SIP方案应当是功能与高密度封装微小型化的整合结果。这个方案中包括超高密度的细线排布和全局互连、新组分基板材料、在一个基板中埋植射频无源元器件、SOC及高密度组装。SIP技术是先进、新颖的系统级微组装技术,几乎包含了当今全部的先进组装工艺,是“最好”的芯片集成技术和“最先进”的封装技术的合成。采用SIP 的数字化接收/发射子系统组件,可以将由混频器、滤波器、放大器和级联在两级功率放大器前的驱动放大器组成的微波接收/ 发射部分,与由FPGA/ASIC实现的并串转换、串并转换、数模变换发射阵列和接收机模数变换器等数字接收/ 发射部分集成在一起,使其控制和数据输入/ 输出都是数列式的。数字化接收/ 发射子系统组件是实现下一代数字阵列雷达(Digital Array Radar,DAR)的关键,对于大幅度提高雷达的技术性能和可靠性发挥了重要作用。由于SIP组件应用平台的扩展和可靠性要求的提高,对其气密性要求日益迫切,采用的封装形式也呈多样化,如局部气密封装等,如图10所示。

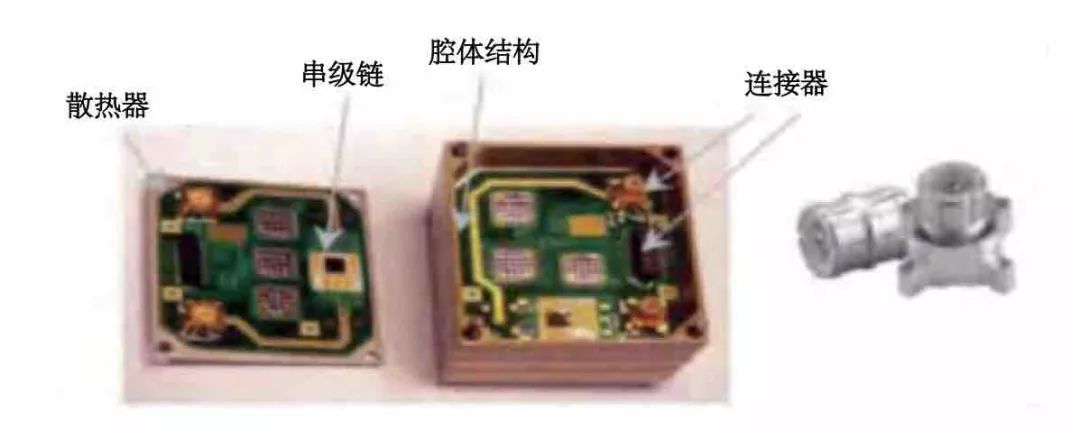

图9 3D微波LTCC多层互连基板(3)2D微波多芯片组件之间的3D垂直微波互连技术2D微波多芯片组件之间的3D垂直微波互连技术既要实现2D微波多芯片组件之间在垂直方向的高微波性能互连,又要满足小型化、轻量化和高密度要求。传统的垂直焊接互连方式要求的连接间距很大,而且不易安装和拆卸,不能满足高密度微波组件立体组装的要求。新型连接器内导体为镀金钨丝,有一定的弹性,将其装入支撑介质,与上、下层基板压紧固定,接触电阻仅为1mΩ,是实现多块微波多芯片组件基板上的导体高密度和高质量互连的有效方法。这种连接器不仅是优良的微波连接器,而且是大电流的直流连接器。采用这一方式实现了2D微波多芯片组件之间的无焊接垂直互连。通过3D电磁场仿真设计软件HFSS建立模型、仿真并优化结构参数,获得了良好的电气性能。5.微波组件系统级组装(SIP)技术微波组件系统级组装(System-In-a-Package,SIP)技术是在一块多功能电路基板(壳体)上集成包含微波电路、低频控制电路、数字电路和电源等的系统组装技术。SIP技术在组装中大量采用系统/ 子系统级多芯片组装等新技术,使微波组件向着具有完整的系统或子系统功能、小型化、高密度、宽工作频带、高速度、较少的外互连线等方向发展。一个完整的SIP方案应当是功能与高密度封装微小型化的整合结果。这个方案中包括超高密度的细线排布和全局互连、新组分基板材料、在一个基板中埋植射频无源元器件、SOC及高密度组装。SIP技术是先进、新颖的系统级微组装技术,几乎包含了当今全部的先进组装工艺,是“最好”的芯片集成技术和“最先进”的封装技术的合成。采用SIP 的数字化接收/发射子系统组件,可以将由混频器、滤波器、放大器和级联在两级功率放大器前的驱动放大器组成的微波接收/ 发射部分,与由FPGA/ASIC实现的并串转换、串并转换、数模变换发射阵列和接收机模数变换器等数字接收/ 发射部分集成在一起,使其控制和数据输入/ 输出都是数列式的。数字化接收/ 发射子系统组件是实现下一代数字阵列雷达(Digital Array Radar,DAR)的关键,对于大幅度提高雷达的技术性能和可靠性发挥了重要作用。由于SIP组件应用平台的扩展和可靠性要求的提高,对其气密性要求日益迫切,采用的封装形式也呈多样化,如局部气密封装等,如图10所示。 图10 SIP组件封装形式多样化

图10 SIP组件封装形式多样化

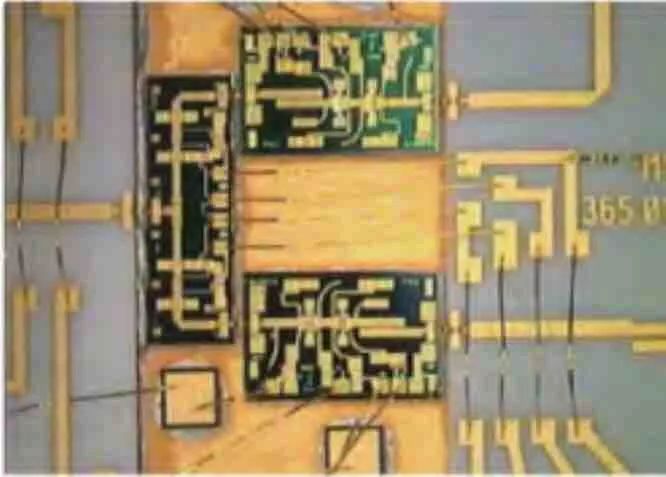

五、微波组件微组装技术的应用1.微波MCM技术在微波通信系统中的应用微波多芯片组件内部的结构如图11所示,微波多芯片组件广泛应用在雷达、通信和导航系统等电子装备的微波/ 射频前端中,最典型的应用是在微波通信系统中的应用。微波通信系统需要大量微波/ 射频前端来实现调制微波信号的发射和接收。微波MCM技术以其组装高密度、高工作频率、高可靠性、微小型化外形、模块化功能等优点,成为研制生产微波/射频前端的首选,并得到越来越广泛的应用。

图11 微波多芯片组件内部的结构2.3D组装技术在新一代机载相控阵雷达中的应用采用3D组装技术的机载相控阵雷达3D-T/R 组件如图12所示。不仅缩短了组件长度,大大减小了阵面厚度,减轻了阵面质量,而且减少了有源阵面结构设计的很多限制。 图12 3D-T/R组件如图13所示,采用3D-T/R 组件的新一代有源电扫天线阵面利用微波电路3D组装技术将辐射单元和众多的有源元器件集成在一块基板上,省掉辐射单元和T/R 组件之间电气连接,从而减小损耗和噪声。

图12 3D-T/R组件如图13所示,采用3D-T/R 组件的新一代有源电扫天线阵面利用微波电路3D组装技术将辐射单元和众多的有源元器件集成在一块基板上,省掉辐射单元和T/R 组件之间电气连接,从而减小损耗和噪声。

图13 目前雷达有源电扫天线阵面和新一代先进有源电扫天线阵面不仅组件的质量可以减轻,而且组件可以贴在天线阵面上,天线阵面和冷板可以设计为整体结构,为结构设计和加工制造带来极大的便利,阵面质量将大大减轻,成本也将显著减少。此外,有源阵面的结构更为紧凑、外形更为灵活,有利于共形、隐身、共口径设计,以及实现宽带性能等。3.SIP技术在星载合成孔径相控阵雷达(SAR)中的应用星载SAR 具有在太空轨道对地球目标进行观测和成像的功能,在军/ 民用领域得到越来越广泛的应用。新一代星载SAR的分辨率已能达到亚米级,功能越来越强,设备体积也越来越庞大。由于卫星有效载荷的体积和质量受到严格限制,采用SIP技术研制生产星载SAR相控阵天线需要的大量多通道集成化接收/发射系统及微波组件成为降低卫星有效载荷体积和质量的有效途径。图14所示是美国采用SIP 技术研制的应用于可跟踪地面移动目标的星载GMTI/SAR雷达的多芯片子系统组件。

图14 应用于星载GMTI/SAR雷达的多芯片子系统组件根据陈正浩编著的<高可靠性电子装备pcba设计缺陷案例分析及可制造性设计>改编

扫码关注

扫码关注